Home Person FachlehrerWtG 6Technik 7CD-BoxCD-UhrFlaschenöffnerGefangenes HerzGesch-Test.LichtbogenLichtfangMag. KreuzMessinghaiMetallpfeifeReckturnerSteckspiel StundenplanTangramTischventilator Tischventilator 2UhrWürfelspielTechnik 8 Technik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

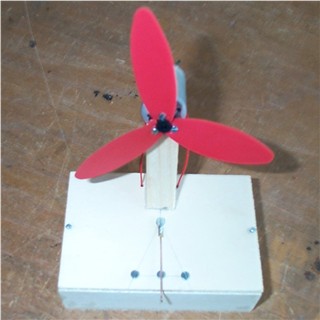

Tischventilator

|

Der Tischventilator gehört zu den wenigen Werkstücken in meiner Sammlung, die ich als Bausatz bestellt habe. Doch gerade im Bereich der Elektrotechnik empfiehlt es sich, auf solche Werkpackungen zurückzugreifen, da die einzelne Besorgung der unterschiedlichen Teile mehr als aufwendig ist. Auch müssen die einzelnen Bauteile nicht aufeinander abgestimmt werden, da sie bereits zusammenpassend geliefert werden. Diesen Bausatz habe ich mir von der Firma Gräf in Wolfsbach zusenden lassen. |

Dauer für den Bau des Werkstücks:

Ca. 4 - 5 Wochen à 2 Unterrichtsstunden

Beinhaltete Werktechniken:

Löten mit dem Elektroniklötkolben

Richtiger Umgang mit Schraubendreher und Schraubenschlüssel

Sägen von Holz

Umgang mit unterschiedlichen Elektronikbauteilen

Notwendige Materialien:

Die notwendigen Materialien sind in der kurzen Bauanleitung, welche die Firma Gräf mit dem Bausatz liefert, aufgeführt. Hier eine Stückliste, die ich aus dieser Auflistung erstellt habe:

2 |

Sperrholzplatten |

120 x 80 x 4 mm |

2 |

Sperrholzplatten |

120 x 30 x 6 mm |

2 |

Sperrholzplatten |

68 x 30 x 6 mm |

1 |

Leiste |

70 x 23 x 18 |

1 |

Motor |

|

1 |

Luftschraube |

(Nabe, 3 Propellerblätter, 3 Schrauben M2 x 5) |

4 |

Schrauben |

M3 x 8 |

4 |

Lötösen |

|

5 |

Muttern |

M3 |

2 |

Blechschrauben |

2,2 x 9,5 |

1 |

Schweißdraht |

100 x Durchmesser 1 |

1 |

Litze |

25 cm |

1 |

Lötzinn |

25 cm |

2 |

Babyzellen |

|

Arbeitsschritte:

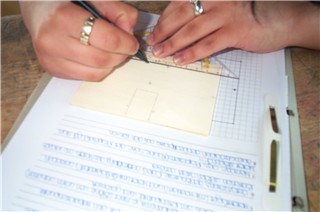

Zur Vorbereitung des Werkstückes habe ich die Schüler zwei Arbeitsblätter erarbeiten lassen. Auf der Folie zum ersten befand sich neben der Stückliste diese Zeichnung des Schaltplanes (welche die Schüler selbst zeichnen sollen):

Auf der zweiten Folie, deren Inhalte ebenfalls von den Schülern auf das Arbeitsblatt übernommen werden sollten, befand sich neben der Auflistung der nötigen Arbeitsschritte die Zeichnung der Deckplatte des Batteriekastens:

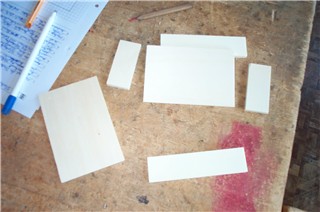

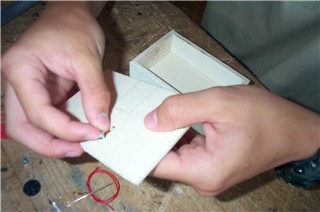

Der erste Arbeitsschritt ist nun, das Unterteil des Batteriekastens aus den fünf Sperrholzteilen (die evtl. etwas nachgesägt werden müssen) zusammenzusetzen und zu verleimen.

|

Hier liegen die einzelnen Sperrholzplatten bereit, aus denen später der Batteriekasten zusammengesetzt wird. Boden- und Deckplatte bestehen hierbei aus einem dünneren Material. |

| |

|

|

Der Kasten wird aus den einzelnen Teilen zusammengebaut und dabei an allen Kontaktstellen mit Holzleim verleimt. Ich verwende in der Schule grundsätzlich Ponal Express, da es hier vor allem auch auf schnelles Arbeiten ankommt. Während der Trocknungsphasen kann bei vielen Werkstücken schlecht weitergearbeitet werden. |

| |

|

|

Um den Kasten schließlich zu spannen, damit die verleimten Stellen auch wirklich gut gepresst werden (was eine höhere Festigkeit der Klebestelle fördert), können Schraubzwingen verwendet werden. Allerdings gibt es auch eine einfachere Lösung. Mit Gummibändern (welche natürlich etwas breiter und damit stabiler sein müssen), kann der Kasten leicht verspannt werden. Wer bei der Firma Gräf Werkpackungen bestellt, in welchen Sperrholz enthalten ist, bekommt die Einzelteile mit solchen breiten Gummis zusammengepackt, die für diesen Zweck besonders gut zu gebrauchen sind. |

| |

|

|

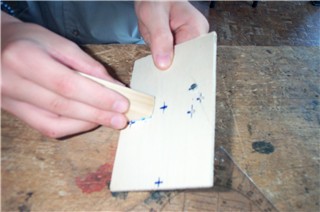

Anschließend werden die Bohrungen auf die Deckplatte übertragen. Es müssen Bohrungen für den Hebeldrehpunkt und die drei verschiedenen Schalterstellungen (Kontakte) angebracht werden. Die Stellen, an denen später die Schrauben für die Befestigung des Deckels angebracht werden, die Löcher für die Kabel und die Position des Motorträgers (Holzleiste) werden ebenfalls auf der Deckplatte angezeichnet. |

| |

|

|

Als nächstes können bereits die Löcher für den Hebeldrehpunkt und die Kontakte gebohrt werden. Dazu verwendet man einen 3er Bohrer, da es sich auch um Schrauben M3 handelt. |

| |

|

|

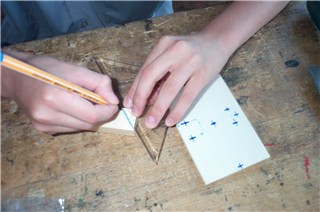

Der Motorträger (Holzleiste) wird an der unteren Seite angeschrägt, um zu gewährleisten, dass der Luftzug später nach oben gerichtet ist und nicht in gerader Linie nach vorne. Zuerst muss dazu die Schrägung angezeichnet werden. Die Schüler können hier selbst entscheiden, wie schräg sie den Ventilator anbringen möchten, je nachdem, wie sie den Luftzug ausrichten möchten. |

| |

|

|

Anschließend wird der Motorträger mit der Feinsäge schräg abgesägt. Hierbei ist natürlich darauf zu achten, das Werkstück richtig einzuspannen. |

|

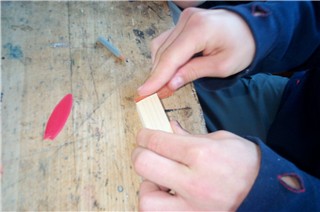

Danach wird das Stück Leiste bearbeitet. Die Flächen und Kanten werden geschliffen, um nicht nur die selbstgesägte Fläche, sondern auch die bereits vorgearbeiteten Bereiche glatt zu machen. |

|

|

An der Oberseite der Leiste kann mit der halbrunden Holzfeile eine Kerbe eingearbeitet werden, in welche der Motor später eingesetzt werden sollte. |

| |

|

|

In eventuellen Zwischenphasen, in welchen die Schüler nun bei den kommenden Arbeitsschritten (wie zum Beispiel dem Leimen der einzelnen Teile) nichts anderes zu tun haben, kann inzwischen der Rotor zusammengesetzt werden. Dabei ist darauf zu achten, dass die Rotorblätter in der Richtung angebracht werden, in welcher sie einen Wind nach vorne erzeugen. Bei der Werkpackung der Firma Gräf handelt es sich beim Rotor um ein Modell aus Kunststoff. Die Seite, welche später zum Motor zeigen soll, hat dabei eine poröse Oberfläche. |

| |

|

|

Ebenfalls während der Zwischenphasen können die nötigen Schrauben angebracht werden, sowie alle Teile, die mit den Schrauben angebracht werden müssen. An die beiden Schaltkontakte für die unterschiedlichen Geschwindigkeiten (linkes und rechtes Loch für die Schrauben) werden an der Unterseite des Deckels Lötösen angebracht, die mit einer Mutter gesichert werden. Der mittlere Schaltkontakt benötigt keine Lötöse, da hier die "Aus-Position" des späteren Schalters ist. In das Loch vor dem Motorträger wird ebenfalls eine Schraube gesteckt, die eine Lötöse sowohl auf der Oberseite des Deckels (hier wird später der Schalter / Hebel aufgelötet) als auch auf der Unterseite (für die Stromverbindung) erhält. Die Schraube wird abschließend noch mit zwei Muttern gesichert (kontern), um den Hebel beweglich zu lassen, aber dennoch zu vermeiden, dass die Bauteile aus dem Werkstück fallen. |

| |

|

|

Auch der spätere Hebel kann aus dem beiliegenden Stück Schweißdraht bereits vorgebogen werden. |

| |

|

|

All diese Arbeiten können ausgeführt werden, während die einzelnen Teile verleimt werden. Zuerst wird der Motorträger auf den Deckel aufgeleimt. Dazu verwendet man am besten wiederum schnell anziehenden Holzleim. |

| |

|

|

Anschließend wird der Motor auf den Motorträger geklebt. Hierzu empfiehlt sich die Verwendung eines Kraftklebers wie beispielsweise UHU Kraft. |

Sind nun endgültig alle Einzelteile montiert, werden die Kabel nach dem oben bereits aufgezeigten Verdrahtungsplan in das Modell gelötet. Schwierigkeiten können bei diesem Werkstück mit der Technik des Lötens vor allem auftreten, da die Litzen teilweise direkt an die Batteriepole gelötet werden. Der Hebel wird auf die Lötöse am Hebeldrehpunkt gelötet. Danach wird die Deckplatte mit dem Ventilator selbst auf das Batteriekästchen geschraubt. Das Werkstück ist nun fertiggestellt. |

nach oben |