Home Person FachlehrerWtG 6Technik 7CD-BoxCD-UhrFlaschenöffnerGefangenes HerzGesch-Test.LichtbogenLichtfangMag. KreuzMessinghaiMetallpfeifeReckturnerSteckspiel StundenplanTangramTischventilator Tischventilator 2UhrWürfelspielTechnik 8 Technik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

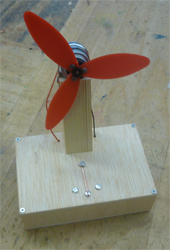

Tischventilator - Version 2

|

Nachdem die Firma Gräf ihren Betrieb eingestellt hat, nutzte ich die Chance, den Ventilator, den ich bis dahin von dort bezogen hatte, zu überarbeiten.

Zwar müssen die notwendigen Materialien nun selbst beschafft werden, was einen etwas höheren Aufwand für die Lehrkraft bedeutet, aber einige Schwierigkeiten, die mich jeher bei der Herstellung des Ventilators gestört hatten, konnten auf diesem Wege ausgeräumt werden.

Der Aufbau des Ventilators an sich blieb ähnlich, da mir die opitsche Ausführung des Werkstücks stets gut gefallen hat. Herr Gräf (zu meiner Zeit Leiter der 3-jährigen Fachausbildung am Staatsinstitut in Bayreuth) überzeugte stets mit optisch ansprechenden Werkstückideen. So wurden von mir nur Kleinigkeiten überarbeitet. |

Dauer für den Bau des Werkstücks:

Ca. 4 - 5 Wochen à 2 Unterrichtsstunden

Beinhaltete Werktechniken:

- Löten mit dem Elektroniklötkolben

- Sägen von Holz

- Schleifen, Feilen

- Umgang mit unterschiedlichen Elektronikbauteilen

- Blechbearbeitung mit Blechschere, Feile

- Biegen von Blech

Notwendige Materialien:

1 Sperrholzplatte (Gabun) 250 x 80 x 4

2 Sperrholzplatten (Gabun) 200 x 30 x 6

1 Holzleiste (Kiefer)

1 Elektromotor

1 Luftschraube

1 Befestigungsbügel 24 mm

3 Zylinderkopfschrauben M3 x 8

1 Zylinderkopfschraube M3 x 10

4 Zylinderkopfschrauben M4 x 10

5 Muttern M3

8 Muttern M4

2 Beilegscheiben Ø3

3 Lötösen

4 Schrauben Linsenkopf 2,2 x 9,5

2 Schrauben Linsenkopf 2,9 x 9,5

1 Stück Schweißdraht 100 x Ø1

2 Batterien Mono (Babyzellen)

1 Stück Lochblech 150 x 100 x 1

Arbeitsschritte:

Zur Vorbereitung wird ein vereinfachter Schaltplan gezeichnet, um daran die Funktion des Ventilators erläutern zu können.

|

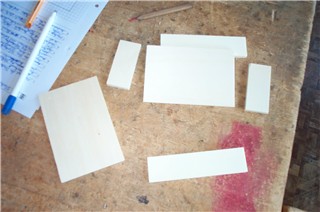

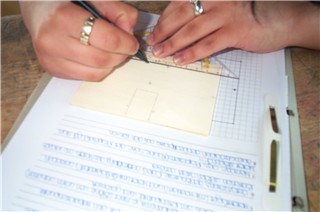

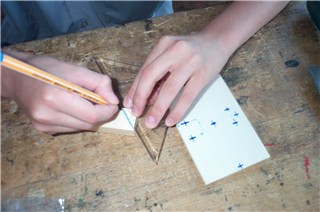

Auf dem auf Breite vorgeschnittenen Material ... |

| |

|

|

... werden die notwendigen Maße zum Ablängen aufgezeichnet. |

| |

|

|

| |

|

|

Anschließend werden Boden- und Deckfläche, sowie die vier Seitenteile sauber mit der Feinsäge zugesägt. |

| |

|

|

Anschließend werden alle Teile ordentlich verschliffen. |

| |

|

|

Die zugesägten Materialteile ... |

| |

|

|

... werden bis auf die Deckfläche ordentlich zu einem offenen Kasten zusammengeleimt. |

| |

|

|

Um den Kasten schließlich zu spannen, damit die verleimten Stellen auch wirklich gut gepresst werden (was eine höhere Festigkeit der Klebestelle fördert), können Schraubzwingen verwendet werden. Allerdings gibt es auch eine einfachere Lösung. Mit Gummibändern (welche natürlich etwas breiter und damit stabiler sein müssen), kann der Kasten leicht verspannt werden. |

| |

|

|

Anschließend werden die Bohrungen auf die Deckplatte übertragen. Es müssen Bohrungen für den Hebeldrehpunkt und die drei verschiedenen Schalterstellungen (Kontakte) angebracht werden. Die Stellen, an denen später die Schrauben für die Befestigung des Deckels angebracht werden, die Löcher für die Kabel und die Position des Motorträgers (Holzleiste) werden ebenfalls auf der Deckplatte angezeichnet. |

| |

|

|

| |

|

|

Die Bohrungen werden nun in der Deckfläche angebracht. |

| |

|

|

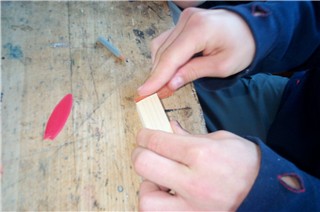

Auf der Kieferleiste werden die notwendigen Maße für den Motorträger aufgezeichnet ... |

| |

|

|

| |

|

|

... und anschließend das Stück mit einer Feinsäge ordentlich abgelängt. |

| |

|

|

Der Motorträger wird ordentlich verschliffen. |

| |

|

|

Anschließend wird er auf die Deckplatte geleimt. |

| |

|

|

In die drei vorderen Löcher (Kontakte) werden die drei Schrauben M3 x 8 eingeschraubt. |

| |

|

|

Aus dem Stück Schweißdraht wird der Hebel gebogen. Am hinteren Ende wird eine Öse mittig zum Draht angebracht, am vorderen eine weitere Öse um 90° zur ersten Öse verdreht. Diese sollte nur in eine Richtung gedreht sein, so dass der Draht an der unteren Seite flach verläuft. |

| |

|

|

Mit der etwas längeren Schraube (M3 x 10) wird der Hebel am vierten noch freien Loch montiert. |

| |

|

|

Die Montage von unten zeigt, dass unter den Kontakten links und rechts je eine Lötöse angebracht wird. Die drei Kontaktschrauben werden anschließend mit einer Mutter gesichert.

Der Drehpunkt, an dem der Hebel montiert ist, wird mit zwei Muttern versehen, zwischen denen ebenfalls eine Lötöse angebracht wird. |

| |

|

|

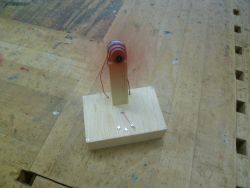

Der Befestigungsbügel wird an den Enden gerade gebogen. Anschließend wird der Motor, wie im Bild zu sehen, auf den Motorträger geschraubt (Schrauben 2,9 x 9,5).

Dabei ist darauf zu achten, dass der Motor wirklich stramm sitzt. Zum Anpassen sollte deshalb der Motor zuerst mit dem Bügel aufgesetzt werden. Dann werden die Löcher markiert, der Motor entfernt und der Bügel anschließend ein wenig tiefer als markiert montiert. Sollte der Abstand nun zu eng sein, kann die Oberfläche des Motorträgers noch mit einer Feile bearbeitet werden. Ist der Abstand allerdings zu groß gewählt, müsste der Befestigungsbügel bearbeitet (nachgebogen o. ä.) werden. |

| |

|

Mit der Verwendung eines Befestigungsbügels wird eines der beim Originalwerkstück vorhandenen Probleme gelöst. Das Aufkleben des Motors, welches selbst mit einem guten Klebstoff nie eine saubere und dauerhafte Lösung bot, entfällt an dieser Stelle. |

| |

|

|

Der Rotor wird montiert und aufgesteckt. |

| |

|

|

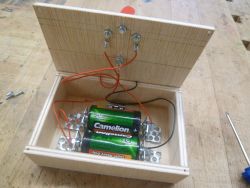

Aus dem Lochblech werden 5 Winkel geschnitten, um damit die Batterien zu befestigen.

4 der Winkel werden mit den Schrauben M4 x 10 und jeweils zwei Muttern als Kontakte versehen, der 5. Winkel wird als seitlicher Abstandshalter eingesetzt. |

| |

|

Beim Originalwerkstück wurden die Kabel direkt an die Pole der Batterie gelötet. Dies bedeutete erstens Schwierigkeiten bei der Lötarbeit, zweitens, dass bei unsachgemäßer Handhabung die Batterien überhitzen und dadurch beschädigt werden konnten und drittens, dass ein Wechsel der Batterien nur unter erheblichem Aufwand möglich war. All diese Probleme werden durch den Bau eines Batteriekastens komplett behoben. |

| |

|

|

Die Verkabelung wird nun gelötet. Der Verdrahtungsplan (s. o.) wird so umgesetzt, dass die Kontakte am Motor und an den Lötösen gelötet werden, am Batteriekasten hingegen werden die verzinnten Litzenenden zwischen die beiden Muttern eingedreht.

Hier kann auch eine kleine Öse an die Litzenenden gelötet werden, um diese dann auf die Schrauben zu stecken und mit der zweiten Mutter zu sichern. |

| |

|

|

Der Kasten wird abschließend mit den vier übrigen Schrauben (2,2 x 9,5) verschraubt. |

nach oben |