Home Person FachlehrerWtG 6Technik 7 Technik 8Bilderrahmen BrieföffnerBrieföffner 2CD-Ständer 1 CD-Ständer 2 HolzkalenderHolzpuzzleKlingelMetallschlossSchwebefigurenStäbchen würfelnStäbchen würf. 2StiftehalterTic-Tac-ToeWürfelkästchenTechnik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

CD-Ständer 2

|

Wer die Entwicklung meiner Seite aufmerksam beobachtet hat wird nun denken: "Schon wieder ein CD-Ständer?" Ja! Doch ich kann auch begründen weshalb...

Zum Einen handelt es sich beim CD-Ständer, egal in welcher Variante stets um ein Werkstück, welches die Schüler motiviert, andererseits habe ich beim ersten CD-Ständer einige Nachteile entdeckt, als ich ihn zum ersten Mal mit meinen Schülern gebaut habe. Deshalb habe ich mir für das neue Schuljahr 2003/2004 eine neue Variante einfallen lassen. Vorteil (in meinen Augen) ist zum Einen die enthaltene Holzverbindung (Fingerzinkung), die beim anderen CD-Ständer nicht vorkam, zum Zweiten sind die Ergebnisse meist besser, da nicht so viele Rundstäbe genau eingepasst werden müssen. Außerdem sind die Herstellungskosten wesentlich geringer, da gerade die Rundhölzer einen enormen Kostenaufwand mit sich bringen.

Der neue CD-Ständer fasst 20 CDs und nimmt relativ wenig Platz ein. Wer einen größeren Ständer bauen möchte, kann das Werkstück ganz einfach erweitern, indem er die Seitenbretter verlängert und mehrere Zwischenböden einbaut. |

Dauer für den Bau des Werkstücks:

Ca. 5 - 6 Wochen à 2 Unterrichtsstunden

Beinhaltete Werktechniken:

Anzeichnen auf Holz

Ablängen von Fichtenholz mit der Feinsäge

Berechnen und richtiges Anzeichnen einer Fingerzinkung

Stemmen der Fingerzinkung mit Stechbeitel und Holzhammer

Sägen eines Schlitzes mit der Feinsäge

Ausarbeiten des Schlitzes mit dem Stechbeitel

Schleifen und Feilen von Holz

Notwendige Materialien:

1 Leimholz-Brett (Fichte) 950 x 150 x 18

1 Sperrholzplatte (Pappel) 120 x 150 x 4

Arbeitsschritte:

|

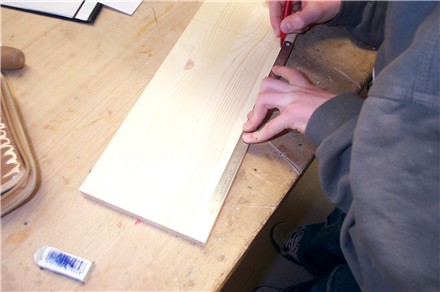

Der Bau beginnt mit dem Anzeichnen der Materialteile. Das Grundbrett muss in vier Teile (Boden und Deckfläche 150 x 150 - Seitenteile 300 x 150) abgelängt werden. Die einzelnen Teile werden angezeichnet, um sie schließlich abzusägen. |

| |

|

|

|

Anschließend wird das Werkstück an der Werkbank gesichert. Dies kann entweder mit Bankhaken oder mit Hilfe von Schraubzwingen geschehen. Wichtig ist dabei vor allem, dass stets Abfallholz beigelegt wird, damit weder die Bankhaken noch die Schraubzwingen das Material beschädigen können. |

|

| |

|

|

Bei manchen Werkstücken hat auch der Holzschraubstock eine Spindel, die lang genug ist, zwischen der Backe und dem Tisch einen genügenden Abstand von mehr als 150 mm zu schaffen. Natürlich besteht dann auch die Möglichkeit, das Werkstück in den Holzschraubstock zu spannen. Bei dieser Art der Befestigung kann auf das Beilegen von Abfallholz verzichtet werden. Wichtig ist beim Einspannen aber vor allem, dass das Werkstück flach gespannt wird, um einen möglichst langen Schnitt mit der Säge zu bearbeiten, der dann auch mit ein wenig Anstrengung gerade wird. Immer wieder muss ich (selbst bei Fachkollegen) beobachten, dass auf das Einspannen verzichtet wird. Doch selbst wenn ich als Lehrkraft der Meinung wäre, ich könne das Material fest genug halten, dass es einem Schraubstock oder ähnlichem nahe kommt (was auch ich nicht so handhabe, obwohl ich als Werklehrer wohl mehr Übung im Umgang mit Werkzeugen habe, als meine Schüler!), so hat ein Schüler doch grundsätzlich Schwierigkeiten damit. |

| |

|

|

|

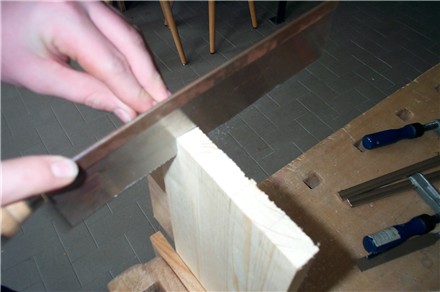

Nach dem Ablängen der Materialteile werden die Fingerzinken an sämtliche vier Teile angezeichnet. Die Tiefe der Zinken ergibt sich aus der Materialstärke des Holzes (also 18 mm), die Einteilung des Materials in die einzelnen Fingerzinken sollte nach der Formel Materialbreite/Materialstärke erfolgen. Bei Verwendung der Materialien, wie ich sie benutzt habe, ergäbe sich also eine Berechnung von 150/18. Das Ergebnis sind 8,333 Zinken. Da es sich immer um eine ungerade Anzahl Fingerzinken handeln sollte (sonst beginnt das Brett auf der linken Seite mit einem Zinken und endet rechts mit einer Lücke) müssten wir in diesem Fall also auf 9 Zinken aufrunden. Aus Gründen der Arbeitserleichterung haben wir uns aber für das Abrunden und damit 7 Zinken entschieden. Nun muss die Materialbreite (also 150) durch die Anzahl der Zinken geteilt werden. So ergibt sich die Breite des einzelnen Zinkens. Bei uns ergibt sich eine Breite von etwa 21,4 mm, die nun angezeichnet (und dabei etwas variiert) werden muss. Da es keinen genauen Millimeterbetrag bei der Breite der Zinken gibt und deshalb etwas variiert (um nicht zu sagen geschummelt) werden muss, noch ein kleiner Rat: Die Schüler sollten darauf achten, spiegelverkehrt angebrachte Zinken stets in der gleichen Größe anzuzeichnen und die übrigen Abstände auf mehrere Zinken aufzuteilen. |

| |

|

|

|

Bevor mit dem Ausstemmen der Zinken begonnen wird, empfiehlt es sich die einzelnen Materialteile mit dem sogenannten "Schreinerdreieck" zu kennzeichnen, um später, mein Anpassen, die einzelnen Teile nicht zu verwechseln. |

|

| |

|

|

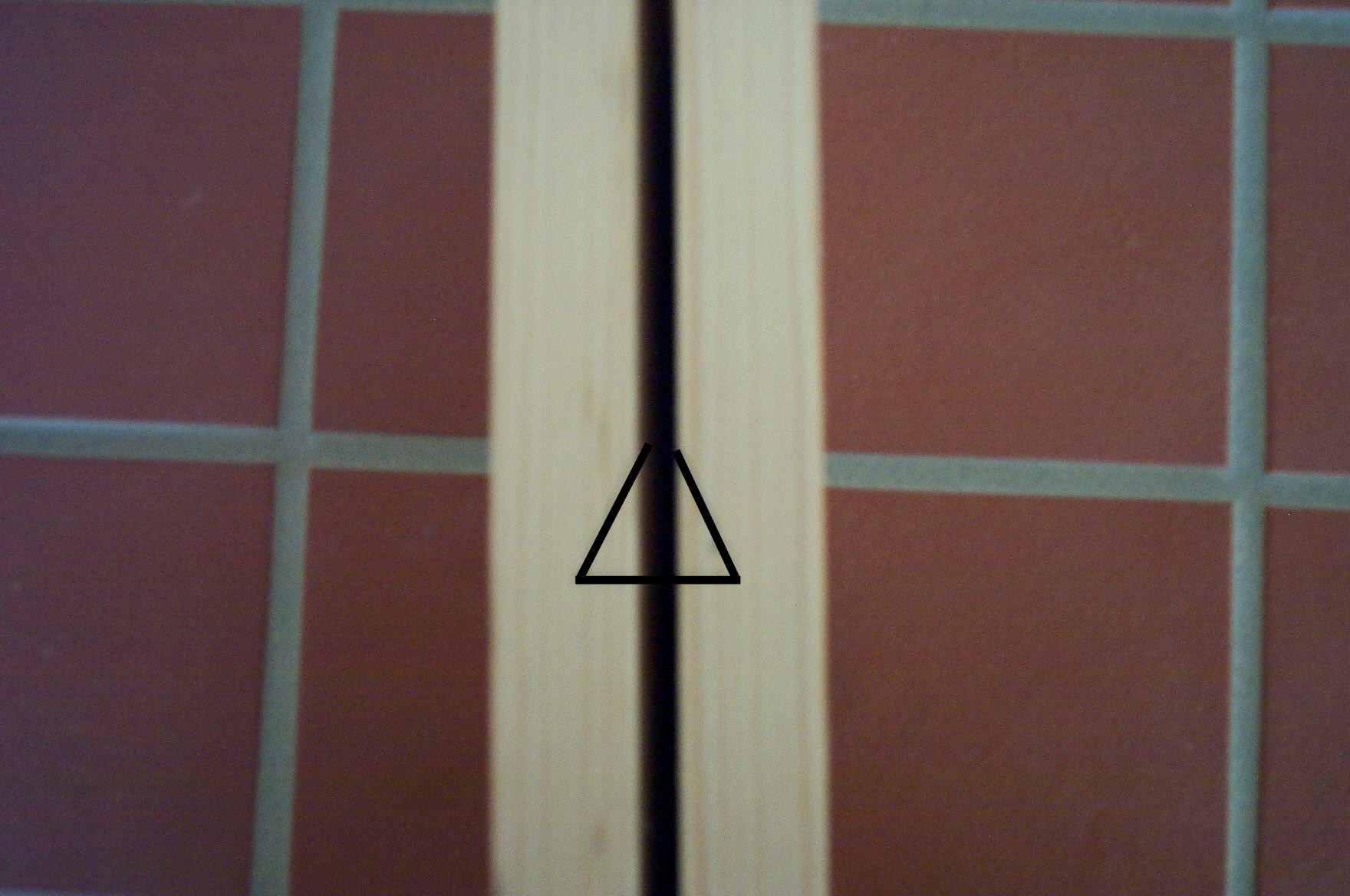

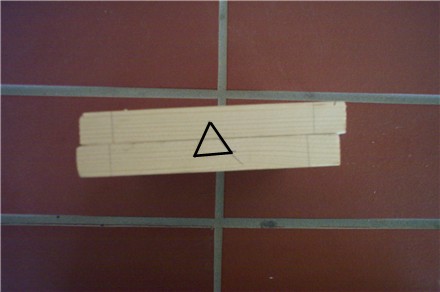

Die beiden Seitenteile werden aufrechtstehend nebeneinandergelegt und mit einem aufrechten Dreieck gekennzeichnet, so dass eines hinterher die linke und das andere die rechte Hälfte der Kennzeichnung trägt (siehe Bild links - Linien hervorgehoben, es genügt normal eine Bleistiftmarkierung!). Die Deck- und Bodenfläche werden übereinander gelegt und ebenfalls mit einem Dreieck gekennzeichnet (so, dass hinterher die Deckfläche die Spitze und die Bodenfläche die Basis des Dreiecks als Kennzeichnung aufweist - siehe Bild rechts). Anschließend sieht das ganze dann zusammengelegt so aus: |

| |

|

|

|

Nun werden anschließend die Fingerzinken ausgestemmt. Wichtig beim Stemmen ist vor allem die Sicherung des Materials auf dem Werktisch. Immer wieder kommt es bei der Arbeit mit dem Stechbeitel (so heißt das Werkzeug, mit dem gearbeitet wird - im Gegensatz zur landläufigen Meinung, es würde sich dabei um ein Stemmeisen handeln!) zu schweren Verletzungen, wenn man sich nicht um eine gute Sicherung des Werkstücks sorgt. Schnell rutscht das Werkzeug ab und eine Verletzung ist vorprogrammiert. Das schlimmste an Stechbeitelverletzungen ist, dass sie aufgrund des sehr scharfen Werkzeuges fast immer sehr tief sind und genäht werden müssen. Das Werkstück wird flach auf eine Unterlage gelegt, die zwischen dem Material und der Werkbank liegen muss, um den Tisch vor Verletzungen durch das Werkzeug zu schützen. Auf dem Werkstück wird ein zweites Holzbrett angebracht, um das Material nicht beim Anspannen mit den Schraubzwingen zu verletzen, die das Ganze am Tisch fixieren. |

| |

|

|

|

Um sich die Arbeit zu erleichtern, können die Zinken bereits mit der Feinsäge vorgesägt werden. Ein besseres Ergebnis erhält man zwar meist, wenn auch die Seitenkanten der Zinken gestemmt werden, doch für die Schüler ist es einfacher, die Bearbeitung auf diese Weise vorzunehmen. |

|

| |

|

|

Ist das Material bereits vorgesägt, muss nun mit dem Stemmeisen zuerst die Faser gebrochen werden. Das Stemmeisen wird dazu senkrecht an der hinteren Kante des Zinkens angesetzt (wichtig ist, dass auch wirklich die richtigen Zinken ausgestemmt werden, weshalb man auch dies vorher markieren sollte, beispielsweise mit einem Kreuz) und mit einem kräftigen Schlag mit dem Holzhammer ins Material getrieben. Der Spiegel (die glatte Seite des Werkzeuges) zeigt dabei immer zum Material, das stehen bleibt, um auf diese Weise eine gerade Kante zu erhalten. |

| |

|

|

|

Anschließend wird der Span vom Material abgehoben. Dazu wird der Stechbeitel von vorne an den zu entfernenden Holzteil angesetzt (nicht tiefer, als vorher die Faser angebrochen wurde) und mit vorsichtigen Schlägen in das Material getrieben, bis sich der Span nach oben hin aus dem Material löst. So werden alle Materialteile bearbeitet, bis schließlich alle Fingerzinkungen gestemmt sind. Bereits beim Stemmvorgang sollte immer abgeglichen werden, ob die Materialteile später auch zusammenpassen werden. Falls einmal ein Zinken zu weit ausgestemmt wurde, ist es durchaus noch möglich, das Gegenteil etwas breiter zu lassen, um auf diese Weise wieder eine feste Verbindung herzustellen. |

| |

|

|

|

Sind alle Verbindungen gestemmt, beginnt die Arbeit am Schlitz für den Zwischenboden. Als Material hierfür verwenden wir eine Sperrholzplatte mit einer Materialstärke von 4 mm. Diese wird mittig in das Material eingepasst. Dazu wird zuerst ein Schlitz in der Mitte der Seitenteile angezeichnet, der ebenfalls eine Breite von 4 mm aufweist. Auch an der Seite des Brettes muss natürlich die Tiefe des später zu erarbeitenden Schlitzes angezeichnet werden, um später den Schlitz nicht zu tief heraus zu arbeiten. |

|

| |

|

|

|

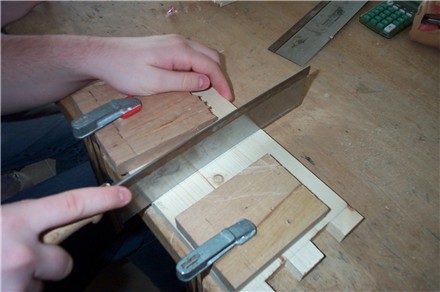

Anschließend wird der Schlitz seitlich mit der Feinsäge eingesägt. Dabei ist darauf zu achten, dass im Abfallmaterial gesägt wird, da der Schlitz sonst breiter wird als eigentlich geplant und der Zwischenboden schließlich wackelt. |

|

| |

|

|

Zum Sägen des Schlitzes kann das Material wiederum mit Schraubzwingen oder Bankhaken auf den Tisch gespannt, oder bei einem Schraubstock mit genügender Ausladung in diesem befestigt werden. Der Sägeschnitt wird auf dem flachen Material ausgeführt, um eine durchgehend gerade Kante zu erhalten. Wichtig ist, dass sich die Säge genau waagerecht in das Material arbeitet, um eine unterschiedliche Tiefe des Schlitzes auf den beiden Seiten des Werkstücks zu vermeiden. In der Mitte des Schlitzes bleibt schließlich ein schmaler Steg Holz stehen, der am einfachsten mit einem Stechbeitel entfernt werden kann, indem dieser seitlich angesetzt wird und der schmale Holzsteg herausgehoben bzw. herausgebrochen wird.

|

| |

|

|

|

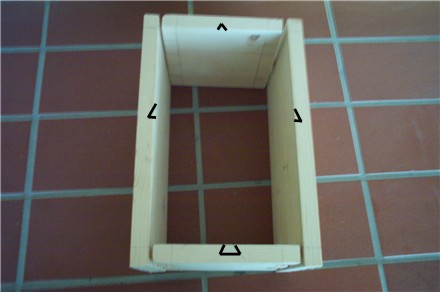

Sind nun schließlich alle Teile angepasst, kann das Werkstück montiert werden. Alle Materialteile werden miteinander verleimt und zusammengesteckt. Gespannt werden können die Materialteile schließlich mit Schraubzwingen oder, wo vorhanden, Gehrungszwingen. Ist der Leim getrocknet und das Werkstück fest, werden schließlich die letzten Arbeiten, wie das Feilen und Verschleifen der Verbindungen, die Bearbeitung der Flächen und Kanten und evtl. die Ausbesserung von beim Stemmen entstandenen Lücken oder Verletzungen ausgeführt. Hierfür empfehle ich, mit den Schülern selbst Holzkitt herzustellen unter der Verwendung von Holzspänen (vom Schleifen, nicht vom Sägen, da diese zu grob sind) und Holzleim. |

| |

|

|

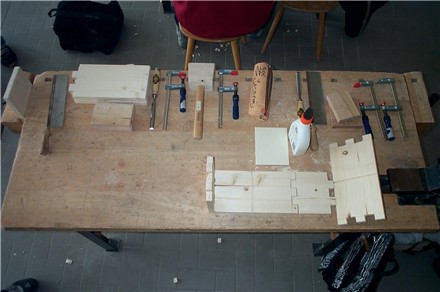

Nun noch eine Kleinigkeit, da gerade bei diesem Werkstück, bei dem so viele unterschiedliche Werkzeuge und Materialteile verwendet werden, die Thematik der Ordnung einer der wichtigsten Punkte bei der Herstellung ist:

Links: So sollte ein Arbeitsplatz niemals aussehen! (Arbeitsplatz von 2 Schülern!)

Rechts: Derselbe Arbeitsplatz mit denselben Werkmaterialien und Werkzeugen einigermaßen aufgeräumt! |

| |

|

|

|

|

|

nach oben |