Ca. 3 bis 6 Wochen à 2 Unterrichtsstunden (Je nach Raumausstattung)

|

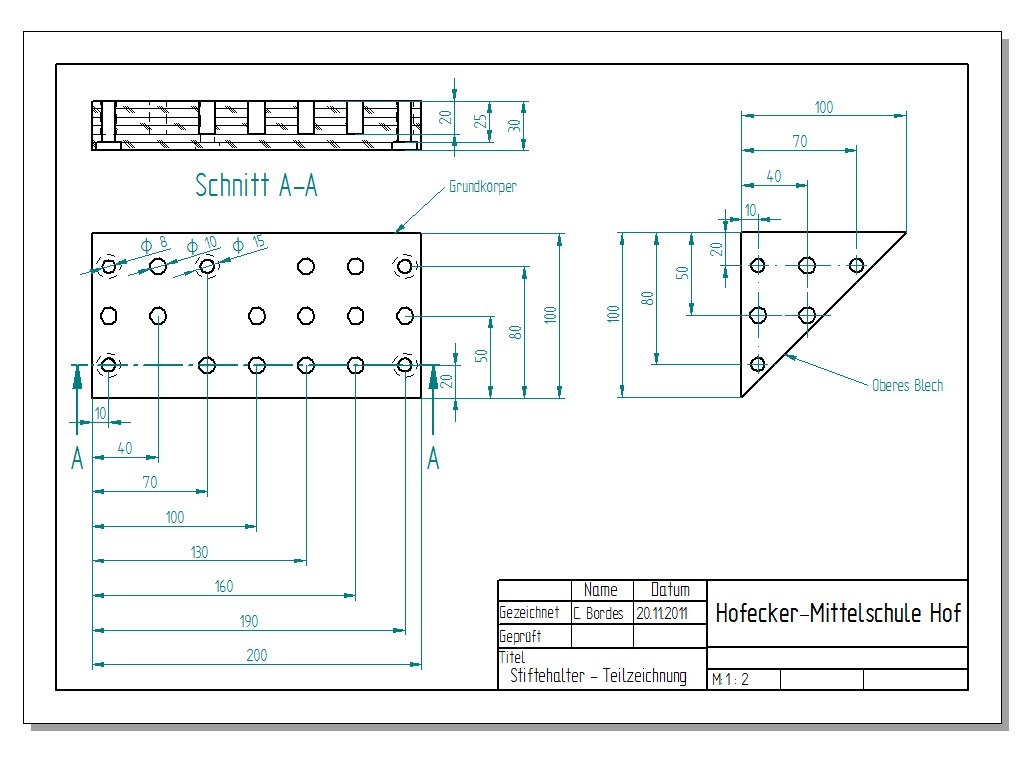

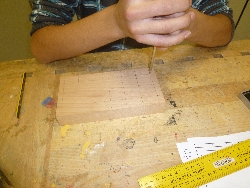

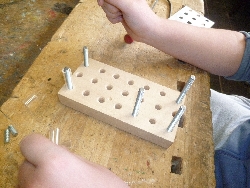

Zuerst werden auf dem Holzblock sämtliche Bohrungen aufgezeichnet. Abstände und Positionen für die Bohrungen finden sich auf dem Bild unten (siehe auch Download oben: Selbes Arbeitsblatt in besserer Qualität als PDF. Verwendbar als Kopiervorlage). |

| |

|

|

| |

|

|

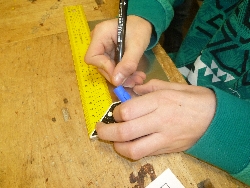

Die angezeichneten Löcher werden mit dem Vorstecher vorgestochen. |

| |

|

|

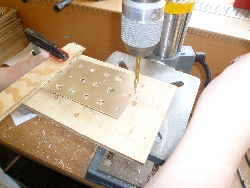

Die Löcher werden gebohrt. Da es sich um einen sehr massiven Holzblock handelt, kann dieser gut mit der Hand fixiert werden. Schüler, die sich dennoch unsicher fühlen, sollten das Werkstück mit Schraubzwingen fixieren.

Die Löcher für die 5 Schrauben werden mit einem Holzbohrer 8 mm gebohrt. Außerdem werden diese Löcher durchgängig gebohrt.

Die restlichen Löcher werden mit einem Holzbohrer 10 mm gebort. Sie werden als Sacklochbohrung mit einer Tiefe von 20 mm im Material angebracht. |

| |

|

|

Die 5 Löcher für die Schrauben werden von der Unterseite des Materials aus "gegengebohrt". Hierzu wird ein Forstnerbohrer mit einem Durchmesser von 15 mm verwendet. Das angefertigte Sackloch mit einer Tiefe von 5 mm schafft später den Raum für die Schraubenköpfe. |

| |

|

|

Die Bohrungen können evtl. wie später auch die Bohrungen im Metall mit einem Senkkopfbohrer angesenkt werden, um Bohrreste zu entfernen und die Optik zu verbessern. Auf diesen Schritt kann aber auch verzichtet werden. Die Schüler können die Löcher auch per Hand "versäubern". |

| |

|

|

Abschließend wird der gesamte Holzblock ordentlich verschliffen. |

| |

|

|

Auf die Plexiglasrohre werden die Maße für die Abstandsröhrchen angetragen. Es werden 5 Röhrchen mit einer Länge von 40 und 3 Röhrchen mit einer Länge von 20 mm benötigt.

|

| |

|

|

Die Röhrchen werden ordentlich abgesägt. Hierzu kann die PUK-Säge verwendet werden.

Beim Einspannen in den Schraubstock muss sehr vorsichtig gearbeitet werden. Der Grat zwischen "zu locker" und "zu fest" ist in diesem Fall sehr schmal. Deshalb sollte ruhig mit genügend Schwund beim Material gerechnet werden. Werden aber für jeden Schüler 2 Rohre angeschafft, wie oben beschrieben, sollte das Material gut ausreichen. |

| |

|

Die zugesägten Röhrchen werden anschließend ordentlich verfeilt und auf dieselbe Länge gebracht. |

| |

|

|

Dieselben Löcher wie auf dem Holzblock werden nun auf dem Metallblech angetragen. Dies kann entweder mit der Reißnadel oder mit einem Folienstift passieren. |

| |

|

Die Löcher werden ebenso vorgekörnt, wie sie beim Holzblock vorgestochen wurden. Dies verhindert gerade beim Bohren in Metall ein verrutschen des Kegelkopfes des Bohrers. So wird gewährleistet, dass auch tatsächlich an der richtigen Stelle gebohrt wird. Stimmen die Löcher in den unterschiedlichen Teilen später nicht überein, wird die Montage und Verwendung schwierig. |

| |

|

|

Vor dem Bohrvorgang ist es wichtig, das Material richtig zu sichern. Metallblech darf nie ohne ordentliche Fixierung gebohrt werden. Sollte sich das Material im Bohrer "fangen", kann es zu schweren Verletzungen führen.

Eine Möglichkeit ist die Fixierung mittels Schraubzwinge an einer Holzplatte. Dadurch kann das Werkstück gefahrlos an der Schraubzwinge festgehalten aber dennoch frei auf dem Bohrtisch bewegt werden. |

| |

|

|

Die Löcher werden nun mit den selben Bohrdurchmessern gebohrt. |

| |

|

|

Die Bohrungen im Metall sollten auf jeden Fall mit dem Kegelkopfsenker entgratet werden. |

| |

|

|

Noch vorhandene Grate oder scharfe Kanten werden mit der Schlüsselfeile entfernt. |

| |

|

|

Anschließend wird das Material mit Stahlwolle ordentlich poliert. |

| |

|

Auf das zweite Blech wird nun ein rechtwinkliges Dreieck mit einer Kathetenlänge von jeweils 100 mm aufgezeichnet und mit der Feinblechschere ausgeschnitten. Auch auf diesem Blech werden die erforderlichen Löcher (s. Zeichnung) angezeichnet, sie werden gebohrt und versäubert. |

| |

|

|

Von den fünf Schrauben müssen 2 gekürzt werden, die nur durch den Holzblock und das untere Blech gesteckt werden. Dazu wird eine der Schrauben mit allem notwendigen Zubehör montiert (da die Schüler teilweise unterschiedlich tief für die Schraubenköpfe gebohrt haben) und dann angezeichnet, um wieviel die Schraube gekürzt werden muss.

Vor dem Absägen der Schraube sollte eine gewöhnliche Mutter aufgedreht werden. Zum Einen lässt sich die Schraube so besser im Metallschraubstock fixieren (siehe Bild), zum Anderen dient das Abschrauben der Mutter nach der fertigen Bearbeitung der Schraube dazu, den Gewindegang wieder zu richten und zu säubern. So lässt sich eine andere Mutter später wieder ordentlich aufschrauben. |

| |

|

|

Im Anschluss wird die Schraube ordentlich verfeilt. Die Schnittfläche wird geglättet und der erste Gewindegang wird ein wenig abgeflacht, um das Aufsetzen einer Mutter zu erleichtern.

Erst dann wird die aufgeschraubte Mutter wieder entfernt, um wie oben beschrieben, den Gewindegang, der durch Sägen und Feilen evtl beschädigt ist, wieder zu richten. |

| |

|

|

Abschließend werden alle fertigen Teile montiert. |