Home Person FachlehrerWtG 6Technik 7 Technik 8Bilderrahmen BrieföffnerBrieföffner 2CD-Ständer 1 CD-Ständer 2 HolzkalenderHolzpuzzleKlingelMetallschlossSchwebefigurenStäbchen würfelnStäbchen würf. 2StiftehalterTic-Tac-ToeWürfelkästchenTechnik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

Metallschloss

|

Als ich das Metallschloss dieses Jahr (Schuljahr 2002/2003) zum ersten Mal gebaut habe, verwendete ich im Gegensatz zu meiner sonstigen Überzeugung einen Bausatz (Opitec). Doch die meisten Bausätze oder Werkpackungen können durchaus auf unterschiedliche Art und Weise in den Unterricht eingeflochten werden.

Während die Möglichkeit besteht, den Schülern die Materialien samt Bauplan vorzulegen, um sie anschließend selbstständig arbeiten zu lassen, bevorzuge ich die zweite Variante, das Werkstück selbst einzuführen und mit den Schülern die einzelnen Arbeitsschritte genauso zu bearbeiten, wie bei einem selbst entwickelten Werkstück. Somit bildet sich der einzige Unterschied darin heraus, dass der Beschaffungsaufwand für die Lehrkraft geringer ist. Von der Vermittlung der Lerninhalte her gibt es kaum Unterschiede. Die Materialien können aber natürlich auch selbst besorgt werden.

Ich habe das Werkstück mit der P-Klasse an unserer Hauptschule in Marktheidenfeld gefertigt. Von den Inhalten her könnte es aber durchaus auch in den Jahresverlauf der 8. Jahrgangsstufe aufgenommen werden. An der Ausbildungsstätte Bayreuth wurde selbiges Werkstück übrigens auch aus Plexiglas hergestellt. So kann es durchaus auch in den Werkbereich Kunststoff der neunten Jahrgangsstufe aufgenommen werden. |

Anmerkung 2007:

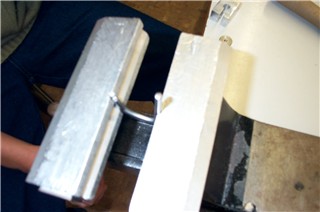

Die größte Schwierigkeit beim Bau des Werkstücks bereitete stets das Biegen des Bügels. Hierauf hat die Firma Opitec mittlerweile reagiert, da ihnen dies vermutlich von mehren Seiten zugetragen wurde. Der Stahlstab Ø5 x 100 wurde durch einen Messingstab Ø4 x 100 ersetzt, der den Biegevorgang wesentlich erleichtert. So ist es mittlerweile durchaus möglich, das Werkstück auch in einer 7. Klasse durchzuführen. Weiterhin bietet die Firma Opitec eine Biegezange, um den Bügel ordentlich zu biegen. Leider stimmt der Radius der Zange noch mit dem 5mm-Stab überein, der bisher in der Werkpackung enthalten war. Verwendet man die Zange nun, um den 4mm-Stab zu biegen ergibt sich eine etwas andere Form als gewünscht (wie rechts zu sehen) oder man muss die Zange zweimal an unterschiedlichen Stellen ansetzen, so dass oben ein Stück gerader Bügel entsteht. |

|

Dauer für den Bau des Werkstücks:

Ca. 4 Wochen à 2 Unterrichtsstunden

Beinhaltete Werktechniken:

Anreißen mit Reißnadel und Stahllineal

Ankörnen mit Körner und Hammer

Bohren in Metall mit der Ständerbohrmaschine (mit und ohne Anschlag)

Sägen von Metall mit der PUK-Säge

Entgraten der Kanten mit der Metallfeile

Schlichten der Oberfläche mit der Metallfeile

Feilen der Innenkanten mit der Schlüsselfeile

Biegen von Metallstäben mit unterschiedlichen Hilfsmitteln

Außengewinde schneiden am Material Metall

Polieren von Metalloberflächen mit Stahlwolle

Notwendige Materialien:

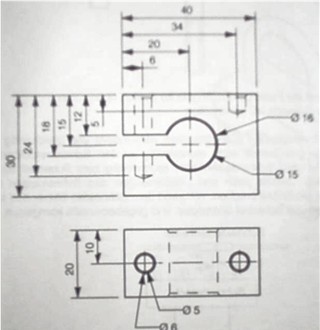

Benötigt werden ein Metallquader (beispielsweise Aluminium oder Kupfer) mit den Maßen 20 x 30 x 40, ein Metallstab (z. B. Stahl - ein Aluminiumstab gibt evtl. beim Gewindeschneiden zu sehr nach) mit einem Durchmesser von 5 mm und einer Länge von 100 mm, sowie eine Rändelmutter mit einem Innengewinde M5. Die Rändelmutter kann auch selbst hergestellt werden (z. B. eine normale Mutter in eine runde Holzscheibe eingepresst).

Arbeitsschritte:

Wie bei jedem anderen Werkstück auch geht der eigentlichen Arbeit am Material die Planung voraus. Die Handreichungen des Opitec-Bausatzes mit den Zeichnungen des Werkstücks liefern hierzu eine gute Grundlage zur genauen Sachanalyse der Thematik. Wichtige Inhalte der Besprechung des Themas sind:

- die Funktion des Schlosses (Öffnen durch drehen der Rändelmutter)

- die Tiefe der beiden Bohrungen für den Bügel, sowie der Durchmesser

- die Anordnung der Bohrungen (ihre genaue Lage)

- die genauen Maße für die eingesägte Nut

Was flexibel gehandhabt werden kann ist die innere Öffnung. Diese kann nicht nur als Bohrung herausgearbeitet werden, sondern auch als Durchbruch oder Stufenbohrung. Auch hierzu gibt die Handreichung der Firma Opitec mehrere Beispiele.

Was ich nun darstellen möchte ist die Herstellung des Werkstücks, wie ich sie mit meinen Schülern durchgeführt habe. Kreativer Freiraum ist natürlich, wie bei allen anderen Werkstücken auch stets gegeben. |

| |

|

|

|

Nachdem die genaue Planung des Werkstücks abgeschlossen ist, werden die Bohrungen und der Schlitz (die Nut) auf dem Aluminiumquader angerissen. Werkzeug hierfür ist die Reißnadel. Es werden Markierungen auf dem Werkstück gesetzt, die anschließend mit Hilfe eines Stahllineals (einer Stahlschiene) verbunden werden. Zuerst muss die Mitte des Werkstücks angerissen werden. Diese wird über die Diagonale einer Seitenfläche ermittelt. Hier wird später die Bohrung entstehen, in welcher die Rändelmutter läuft. Der Schlitz wird bis zur Mitte des Körpers von einer Seite angezeichnet und die beiden Bohrungen an der Oberseite werden durch ein Kreuz markiert. Für das später leichtere Arbeiten am Werkstück empfiehlt es sich, den Schlitz auch auf der gegenüberliegenden Seite des Körpers anzuzeichnen, ihn also einmal um den halben Körper zu "umwinkeln". |

| |

|

|

Hier eine Zeichnung aus dem Bauplan der Firma Opitec mit den dort vorgegebenen Maßen (mit abweichender Größe der Bohrung):

|

| |

|

|

|

Die drei Bohrungen werden vorgekörnt. Beim Ankörnen muss darauf geachtet werden, dass die Spitze des Körners genau auf der angerissenen Stelle liegt. Deshalb sollte der Körner zuerst schräg angesetzt und anschließend in eine aufrechte Position gekippt werden. Mit einem Schlosserhammer wird anschließend ein kurzer harter Schlag ausgeführt. |

| |

|

|

|

Als erste Bohrung wird die Bohrung in der Mitte des Körpers angefertigt. Die Bohrung weist in unserem Fall einen Durchmesser von 10 mm auf. Für den Lauf der Mutter reicht ein solcher Durchmesser aus. Der Vorteil bei einer Bohrung von 10 mm ist, dass ein Bohrer in dieser Größe an jeder Schule vorhanden ist und nicht speziell für das Werkstück angeschafft werden muss. Natürlich müssen alle Sicherheitsvorkehrungen beim Umgang mit der Bohrmaschine beachtet werden (siehe Seite "Ständerbohrmaschine"). Das Werkstück wird fest in den Maschinenschraubstock eingespannt und anschließend bearbeitet. Beim Bohren ist besonderes Augenmerk darauf zu richten, den Bohrer ausreichend zu kühlen und zu schmieren und regelmäßig zu "lüften" (d. h. aus dem Loch zu fahren), um ein Überhitzen des Bohrers, sowie ein sich "fressen" der Späne in der Bohrung zu vermeiden. |

| |

|

|

Anschließend wäre es nun natürlich sinnvoll, die beiden anderen Bohrungen anzubringen. Da sich aber wohl nicht nur in meinem Werkunterricht, sondern auch an anderen Schulen immer wieder das Problem großer Klassen und dementsprechend geringer Anzahl an Bohrmaschinen ergibt, ziehen wir an dieser Stelle einige andere Arbeitsschritte vor. |

| |

|

|

|

Der Schlitz für die Rändelmutter hat eine Breite von 6 mm. Das Werkstück wird in einen Metallschraubstock gespannt. Wichtig ist die Verwendung von Aluminium-Schutzbacken, um das Material nicht unnötig zu beschädigen. Eventuell können auch Stoffreste beigelegt werden, um die Oberfläche noch besser vor Verkratzen zu schützen. Gesägt wird mit der PUK-Säge. |

| |

|

|

|

Danach werden die Flächen (links) und Kanten (rechts) mit der Feile bearbeitet. Die Fläche soll sauber gefeilt sein. Mit dem sog. "Kreuzschlichten" kann man auch ohne Schleifpapier eine blanke Oberfläche erreichen. Die Verwendung von "Schmirgelpapier" ist im Metallbereich im Allgemeinen unüblich. Die Kanten müssen entgratet werden, um einer Verletzungsgefahr vorzubeugen. |

|

| |

|

|

|

Die beiden Bohrungen an der Oberseite des Schlüsselanhängers werden mit einem Bohrer mit Durchmesser 5 mm gebohrt. Hier muss mit einem Anschlag gebohrt werden, da die Löcher nicht durch das ganze Material gehen. Das Loch auf der Seite mit dem Schlitz soll eine Tiefe von 24 mm aufweisen, das andere Loch nur eine Tiefe von 5 mm. |

| |

|

|

|

Die Innenkanten, welche durch das Sägen des Schlitzes entstehen müssen ebenso wie die Außenkanten und Außenflächen gefeilt werden. Dies wird mit einer schmalen Feile (nach Möglichkeit mit einer Schlüsselfeile) erledigt. Auch hier kann bei ordentlicher Arbeit und genügend Genauigkeit eine saubere und plane Oberfläche erreicht werden. |

| |

|

|

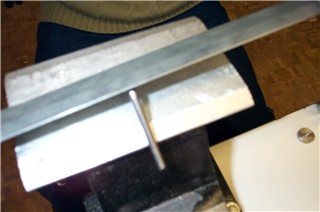

Die Stahlstäbe müssen nun in Form des Bügels gebogen werden. Zu dieser Arbeit liefert die Handreichung der Firma Opitec eine Schablone, wie das Teil später aussehen soll. Aber einiges Probieren beim eigenen Anfertigen des Werkstücks dürfte es auch ermöglichen, sich selbst eine Schablone zu erstellen. |

| |

|

|

|

Um den Stahlstab zu biegen, können unterschiedliche Techniken angewendet werden. Ich habe auf die althergebrachte Weise zurückgegriffen, den Stab einzuspannen und anschließend mit einem Stahllineal in die richtige Form zu biegen. Da es sich um einen Stahlstab handelt, können kleinere Korrekturen durchaus auch mit einem Metallhammer durchgeführt werden. Der Stab wird dadurch nicht allzu stark verletzt. Natürlich ist der Stab (wegen des harten Materials) nicht leicht zu bearbeiten. So hat mir ein befreundeter Kollege berichtet, er habe sich vom Hausmeister seiner Schule eine Vorrichtung schweißen lassen, um den Stab zu biegen. Solche oder auch gekaufte Hilfsmittel können natürlich jederzeit (je nach Budget des jeweiligen Schulaufwandsträgers) angewendet werden. |

| |

|

|

|

Bei zu großen Schwierigkeiten den Stab mit dem Stahllineal oder Hammer in eine ordentliche Form zu bringen, kann natürlich auch der Schraubstock selbst als Ersatz für eine Biegevorrichtung gelten. Hierbei allerdings sollte darauf geachtet werden, das Werkstück so einzuspannen, dass Verletzungen ausgeschlossen sind. |

| |

|

|

|

Anschließend muss der Bügel an beiden Enden entgratet werden. Zum einen ist das Entgraten wegen der sonstigen Verletzungsgefahr wichtig, zum zweiten ist das Loch passgenau auf den Stab abgeglichen, so dass ein überstehender Grat ein leichtes Einstecken des Bügels verhindern würde. Auf der längeren Seite des gebogenen Stabes muss außerdem vor allem wegen des folgenden Gewindeschneidvorganges eine leichte Fase angefeilt werden, um später das Schneidwerkzeug besser ansetzen zu können. |

| |

|

|

|

Das Gewinde wird auf den Stahlbügel geschnitten. Besonders wichtig ist, dass das Schneideisen gerade angesetzt wird, um ein krummes Gewinde, genauso wie eine Beschädigung der Schneidwerkzeuge zu vermeiden. Bei der Arbeit sollte darauf geachtet werden, den Span regelmäßig zu brechen, um ein Verklemmen des Werkzeugs zu verhindern und das Werkstück ab und zu mit einem Tropfen Öl zu versehen, um das Schneideisen vor dem Abstumpfen zu bewahren. |

| |

|

|

Abschließend wird die Oberfläche des Werkstücks mit Stahlwolle bearbeitet, nachdem sie mit der Feile richtig glattgefeilt wurde. Um eine wirklich saubere Oberfläche zu erreichen, kann durchaus einige Arbeit nötig sein. Doch diese Anstrengung lohnt sich, wenn man anschließend ein glänzendes fertiges Werkstück in Händen hält.

Hier ein fertiges Schloss bereits im Einsatz (zusammen mit dem Flaschenöffner aus der 7. Jgst.):

|

nach oben |